Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Högtryckssliprullar (HPGR) har blivit en allmänt använt teknik inom gruv- och cementindustrin på grund av deras energieffektiva krossfunktioner. En nyckelfaktor som påverkar HPGR: s effektivitet och livslängd är kvaliteten på rullytorna (HPGR -slitage), även känd som rullhylsor. Med tiden kan slitage avsevärt minska maskinens effektivitet, vilket gör avancerade ytbehandlingstekniker som är viktiga för att förlänga rullarnas livslängd och förbättra prestandan.

I den här artikeln kommer vi att utforska de tre huvudsakliga bearbetningsteknikerna för rullytan som används för HPGR-rullar: besatta ytor , hårda ytmaterial och svetsade ytor . Vi kommer att betona den cementerade karbidbevisade yttekniken, som har visat sig erbjuda överlägsen slitmotstånd och livslängd i utmanande miljöer.

Rullytorna i HPGR -maskiner upplever extremt tryck och slipkrafter under drift, särskilt när man hanterar hårda malmer och material. Med tiden kan ytan på rullhylsan slitna, vilket kan leda till minskad krosseffektivitet, ökad energiförbrukning och mer frekvent driftstopp för underhåll och delbyte.

Genom att applicera avancerade ytbehandlingstekniker kan slitmotståndet hos rullens ärmar förbättras avsevärt. Detta förlänger inte bara rullarnas livslängd utan hjälper också till att upprätthålla konsekventa operativa prestanda.

En av de mest antagna teknikerna för förbättring av HPGR -rullytan är den cementerade karbidbäddsytan . Denna teknik involverar inbäddning av karbidknappen gjord av cementerad karbid (även känd som volframkarbid) över rullytan. Det cementerade karbidmaterialet är känt för sin extrema hårdhet, slitmotstånd och förmåga att uthärda högtrycksmiljöer, vilket gör det idealiskt för HPGR-applikationer.

Fördelar med cementerade karbidbockade rullytor:

Teoretiskt stöd:

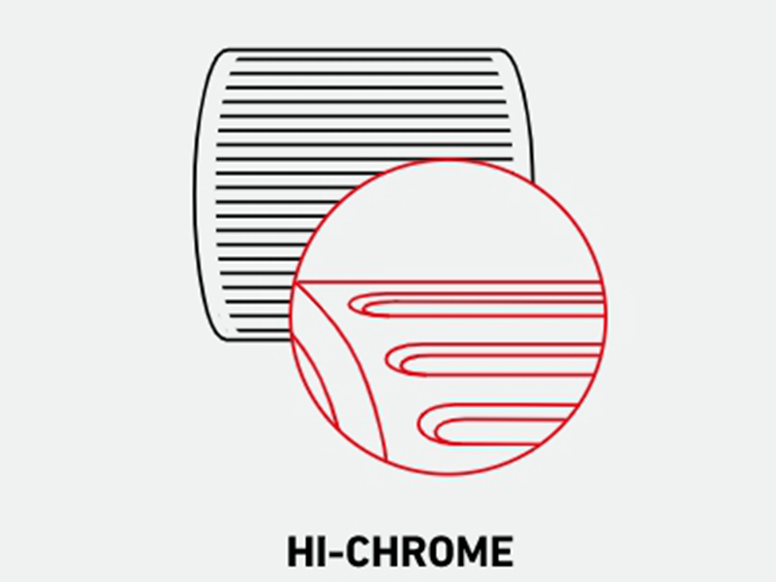

En annan vanligt använt teknik för att förbättra HPGR-rullprestanda är hård ytor , där ett lager hårda material såsom krom-molybden stål eller andra nötningsresistenta legeringar appliceras på rullytan.

Fördelar med hårda rullgullar:

Begränsningar:

Svetsade rullytor involverar applicering av lager av svetsmaterial på rullen, vilket skapar en skyddande barriär mellan basmaterialet och matningsmaterialet. Denna teknik använder vanligtvis en svetsningsprocess såsom plasmasövervakad båge (PTA) svetsning för att avsätta slitbeständiga legeringar på rullytan.

Fördelar med svetsade rullytor:

Begränsningar:

Cementerade karbidstänger består av volframkarbid, ett av de svåraste materialen som är kända. Studs hårdhet sträcker sig vanligtvis från 85 till 92 HRA (Rockwell A) , vilket gör dem otroligt motståndskraftiga mot slitage från högtrycks- och slipkrafter i HPGR-operationer. Som jämförelse kan traditionella stål- eller legeringsytor inte matcha denna hårdhetsnivå, vilket resulterar i betydligt kortare livslängd och mer frekventa underhållsintervall.

Studarna på rullytan ökar friktionen mellan rullarna och matningsmaterialet, vilket skapar fler kontaktpunkter och förbättrar HPGR: s krossande effektivitet. Detta resulterar inte bara i finare partikelstorlekar utan möjliggör också effektivare materialbrott, vilket kan minska den energi som krävs för slipningsprocessen.

Tack vare det förbättrade materialbrottet och förbättrad rullslivslängd konsumerar HPGR med cementerade karbidbevisade ytor mindre energi och kräver färre operativa stopp för underhåll. Detta innebär lägre driftskostnader och högre genomströmning för operatörerna, särskilt i gruvdrift där driftstopp kan vara oerhört kostsamt.

När efterfrågan på mer energieffektiva och längre hastiga HPGR-lösningar växer förväntas cementerad karbidstängd teknik fortsätta leda branschen. Innovationer inom materialvetenskap och bearbetningstekniker, såsom utvecklingen av nanostrukturerade karbidmaterial , kan ytterligare förbättra slitmotståndet och prestandan hos besatta rullytor. Dessutom kan förbättringar i tillverkningstekniker sänka kostnaderna för att producera cementerade karbidstänger, vilket gör denna teknik mer tillgänglig inom ett bredare utbud av industrier.

När det gäller att optimera HPGR -rullprestanda erbjuder cementerade karbidbevisade ytor en tydlig fördel jämfört med andra bearbetningstekniker. Deras överlägsna hårdhet, hållbarhet och effektivitet gör dem till det föredragna valet för högtryckslipningsapplikationer inom branscher som gruvdrift, cement och mineralbehandling.

Medan hårda och svetsade rullytor kan ge acceptabla prestanda i mindre krävande miljöer, överträffar cementerade karbidstänger konsekvent när det gäller slitmotstånd och operativ livslängd. Genom att investera i högkvalitativa svängda rullytor kan operatörerna förlänga livslängden för utrustning, minska underhållsstopp och uppnå betydande energibesparingar.

För de inom branscher som förlitar sig starkt på HPGR-teknik är det ett smart val för både omedelbara och långsiktiga vinster.

E-posta denna leverantör

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.