Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

1.1 En av orsakerna

(1) Orsak: Överdriven fint pulver i materialet som pressas, vilket resulterar i ett litet driftsgap mellan rullar och lågt arbetstryck.

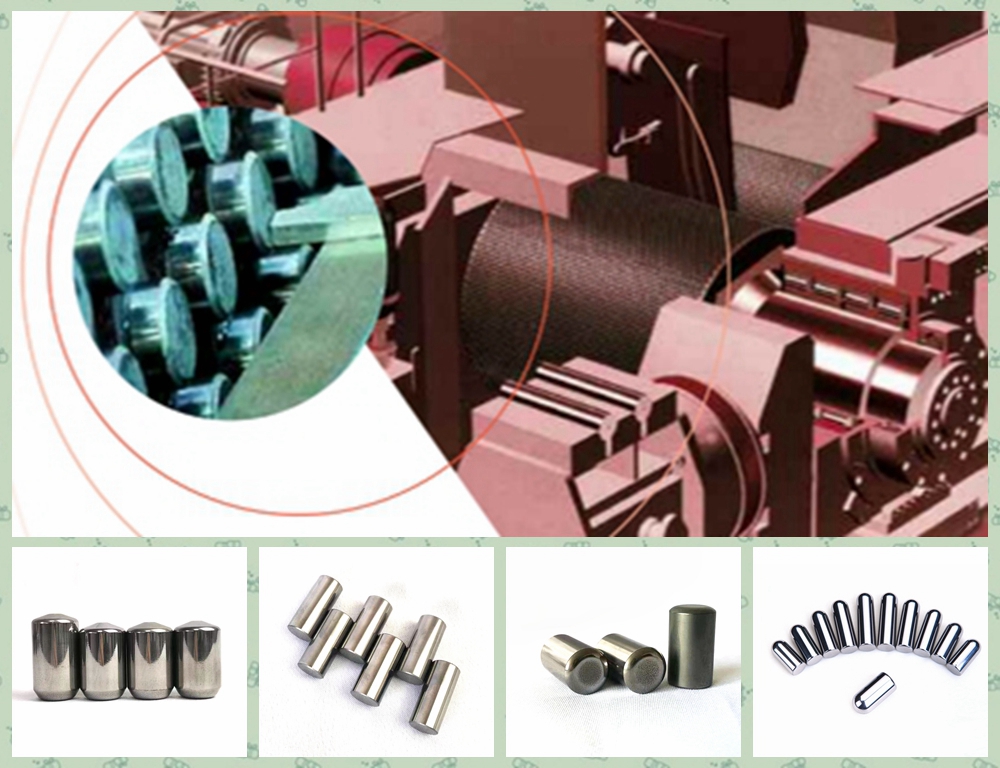

(2) Konsekvensanalys: Som en högtrycksmaterialbäddssliputrustning har rullpressen hög extruderingskraft, hög slipeffektivitet och stor materialförbehandlingskapacitet. I kombinerade slipningssystem åtar den uppgiften med semifinalslipning. Efter extrudering och klassificering uppvisar materialet som kommer in i bruket littersprickor och mikroskopiska defekter, avsevärt förbättrar dess slipbarhet, förbättrar systemutgången och minskar slipförbrukningen. Rullpressen är emellertid mycket känslig för enhetligheten i partikelstorleken för det inkommande materialet, och följer principen "pressa grov men inte bra." När överdrivet fint material kommer in, minskar det driftsgapet mellan rullar, minskar utgången och leder till dålig pressningseffekt.

(3) Lösning: Under den faktiska produktionen ska du kontrollera andelen material med en partikelstorlek <0,03d (D - rulldiameter i mm) till över 95% av det totala. Produktionsupplevelse indikerar att material med en enhetlig partikelstorlek som sträcker sig från 25 mm till 30 mm ger den bästa pressningseffekten. Skärma partikelstorleksfördelningen för inkommande material med hjälp av en kapslad sikt, vilket är enkelt och praktiskt. Generellt sett är det tillräckligt att utföra detta test en gång var tredje dag. Blanda olika partikelstorlekar av material för att undvika att mata för mycket fint material i rullpressen.

1,2 andra orsak

(1) Orsak: Svårt slitage på sidbafflarna i rullpressen, vilket leder till kantläckage.

(2) Konsekvensanalys: Den inneboende "kanteffekten" av rullpressen hänvisar till bättre extrudering i mitten av rullarna, vilket ger mer fint pulver, medan kanterna uppvisar dålig extrudering och mindre fint pulver, dvs bypass -fel. När sidobafflarna i båda ändarna bär allvarligt, blir kantläckage oundvikligt, vilket minskar det fina pulverinnehållet i det extruderade materialet och gör att vissa grova partiklar kan komma in i klassificeringsutrustningen och orsaka slitage.

(3) Lösning: Håll ett arbetsavstånd mellan sidobafflarna och rullarna på 2 mm - 3 mm, med vissa företag med 1,8 mm - 2,0 mm. Använd slitstödda stålplattor eller slitstödda legeringsgjutningar för att ta itu med problemet. Håll 1–2 uppsättningar av reservdelar redo för omedelbar ersättning. Innan du installerar slitbeständiga legeringsgjutningar, slipa ytan Burrs för att underlätta installationen. Mät och kontrollera clearance under ersättningen med hjälp av en känslamätare och stålstålare. Implementera en förebyggande underhållsmekanism, kontrollera avståndet mellan sidobafflar och rullar var 7–10 dag under driftstopp och upprätthålla detaljerade poster.

1.3 Tredje orsaken

(1) Orsak: Svår slitage av de dynamiska och statiska rullytorna utan snabb reparation.

(2) Konsekvensanalys: Rollerpressen fungerar under svåra förhållanden, och slitmönster identifierade av Zhengzhou Machinery Research Institute inkluderar:

① Normal slitinducerad rullyta;

② Rullythårdhet lägre än materiell hårdhet;

③ Onormal spalling av rullytan;

④ Förfallen drift av rullar;

⑤ Förluster på grund av rullkroppsegenskaper;

⑥ Lokal spalling orsakad av metall eller andra utländska föremål som kommer in.

Allvarligt slitna eller spallade rullytor utvecklar spår, vilket minskar krossningseffektiviteten avsevärt. Jämfört med platta rullytor uppvisar allvarligt slitna eller spallade ytor ojämn extruderingskraft, läckage och ökade grova partiklar (eller till och med okrossat material) i utgången, vilket påverkar den potentiella kapaciteten för nedströms kulkvarnar. I allmänhet bör rullar servas baserat på slitvillkor efter 6000h-8000 timmars drift för att upprätthålla långsiktig och stabil extruderingseffektivitet.

(3) Lösning:

① Engagera professionella tekniker för överlagssvetsning för att återställa rullmått.

② Byt ut slitna rullar med reservdelar och skicka dem till en specialiserad leverantör för reparation.

På grund av de tekniska åtgärder som krävs före överläggssvetsning, såsom feldetektering, avlägsnande av oregelbundna slitskikt och rullytanrengöring, i kombination med de höga kostnaderna för slitstödda legeringsledning och behovet av att bestämma överläggets tjocklek baserat på faktisk slitage, Överläggssvetsning är kostsamt.

③ Prioritera drift, användning och underhåll i daglig produktion. Se till att järnborttagning före rulltryckning för att förhindra rullningsskador från främmande föremål.

④ Kontrollera rullslitage under driftstopp, vanligtvis en gång till tre gånger per vecka, och underhålla detaljerade poster.

(4) Fallstudie: Online-överläggssvetsning av slitna rullar i en 120-50 rullpress kostar cirka 120 000 yuan.

...fortsättning följerE-posta denna leverantör

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.